TC4钛合金因具有比强度高、耐高温、抗氧化、耐腐蚀和抗高温蠕变等优点,在航空航天领域和其他新兴领域得到了广泛应用。 随着航空航天科学技术的发展,对钛合金结构轻量化及性能提出了更高要求。 由于利用传统制造方法制造复杂零部件时存在效率低、成本高且难于实现等问题,近年来人们热衷于3D打印直接成形研究以解决上述问题,并获得了众多成果[1 - 4]。 现有研究[5]表明,随着激光功率的提高,晶粒尺寸增大; 扫描速度影响熔覆过程中的加热时间及粉末利用率,扫描速度越高,粉末和基材的加热时间越短,粉末利用率越低; 送粉量影响成形效率,在保证激光功率密度足够的情况下送粉量越多,成形效率越高[6]。

激光3D打印工艺参数对3D打印材料成形质量及构件性能具有很大影响,因而激光3D打印工艺参数选择的正确与否显得非常重要。 到目前为止,当激光输出功率约为2kW 时,3D打印工艺参数与钛合金成形质量、性能之间的关系仍缺乏科学、全面及系统的研究。 本文采用了正交试验方法,研究了当激光输出功率约为2kW 时,3D打印工艺参数对钛合金成形质量及性能的影响规律。

1、试验设备与方法

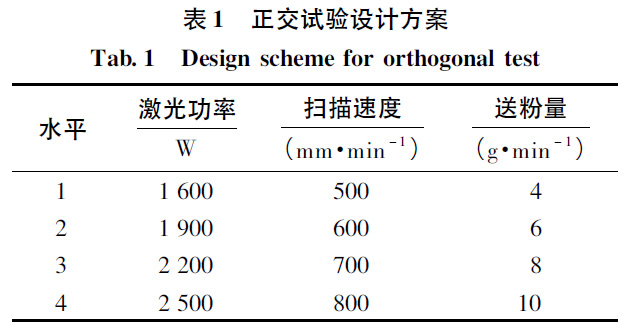

用于TC4钛合金打印的LDM-8060 设备是由南京中科煜宸激光技术有限公司自主研发的,该设备主要由4 kW 光纤耦合半导体激光器( 聚焦点光斑直径为4 mm) 、四路送粉3D打印头、气载式送粉器、氩气工作仓+ 净化系统、水冷机、三轴数控工作系统+ 工作台、3D打印软件+ 运动控制系统等组成。 激光3D打印工艺参数正交试验设计方案如表1 所示。

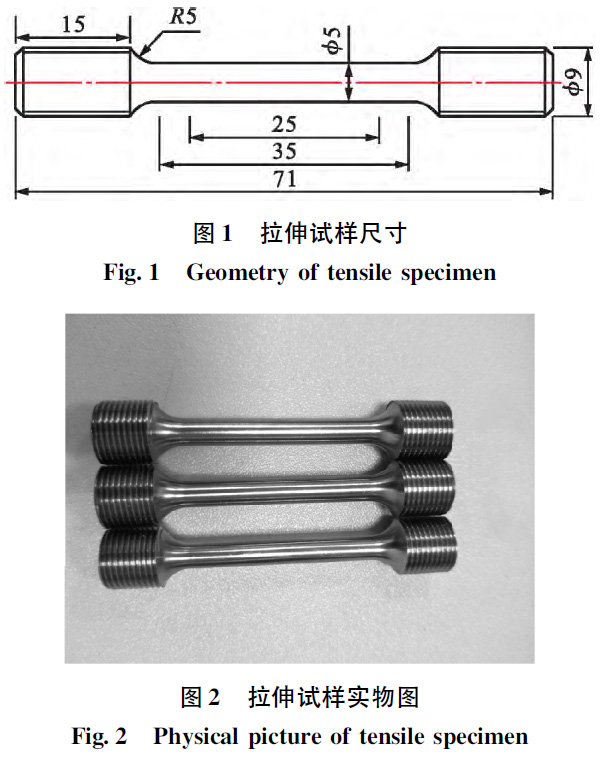

TC4基板采用钛合金锻造板材,其尺寸为100 mm × 100 mm × 20 mm。 试验前首先利用SiC砂纸进行打磨处理,然后采用丙酮进行擦拭,从而去除基板表面的油污和氧化膜等杂质。 TC4钛合金粉末粒度范围为75 ~ 120 μm,其化学成分为:w( Al) = 5.5 ~ 6.75%、w ( V ) = 3.5 ~ 4.5%、w( Fe) ≤0. 25%、w( C) ≤0.08、w( O) ≤0.16%、 w( N) ≤0.01%、w( H) ≤0.01%、余量为Ti。 试验前将TC4 粉末放到惰性气体加热器内于200 ℃下进行烘干处理,以去除粉末中的水分。 对激光3D打印制造的块体进行线切割,制备尺寸为15 mm × 10 mm × 10 mm 的单道金相试样以及Z向和XY 向拉伸试样。 拉伸试样尺寸如图1 所示( 单位: mm) ,其实物图如图2 所示。

利用500# ~ 2000# SiC 砂纸对金相试样进行研磨后,再对试样进行抛光处理,然后利用Kroll腐蚀液( HF、HNO3、H2O 体积比为1∶ 6∶ 7) 进行腐蚀,腐蚀时间约为30s。 采用蔡司ZX-10 型金相显微镜和SU8010 型场发射扫描电子显微镜分析了金相试样的组织。 采用WDW-100 型电子万能试验机测试了拉伸试样的力学性能。

2、结果与分析

2.1 试验结果与数据分析

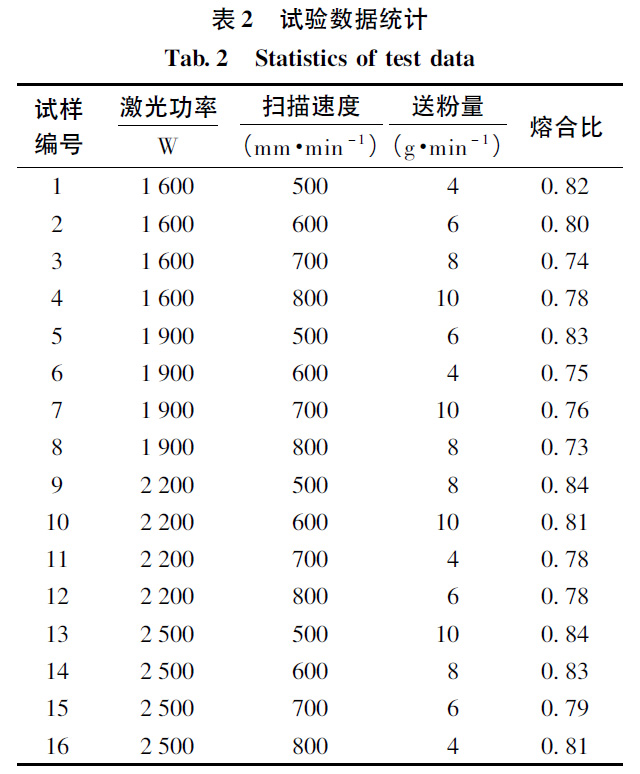

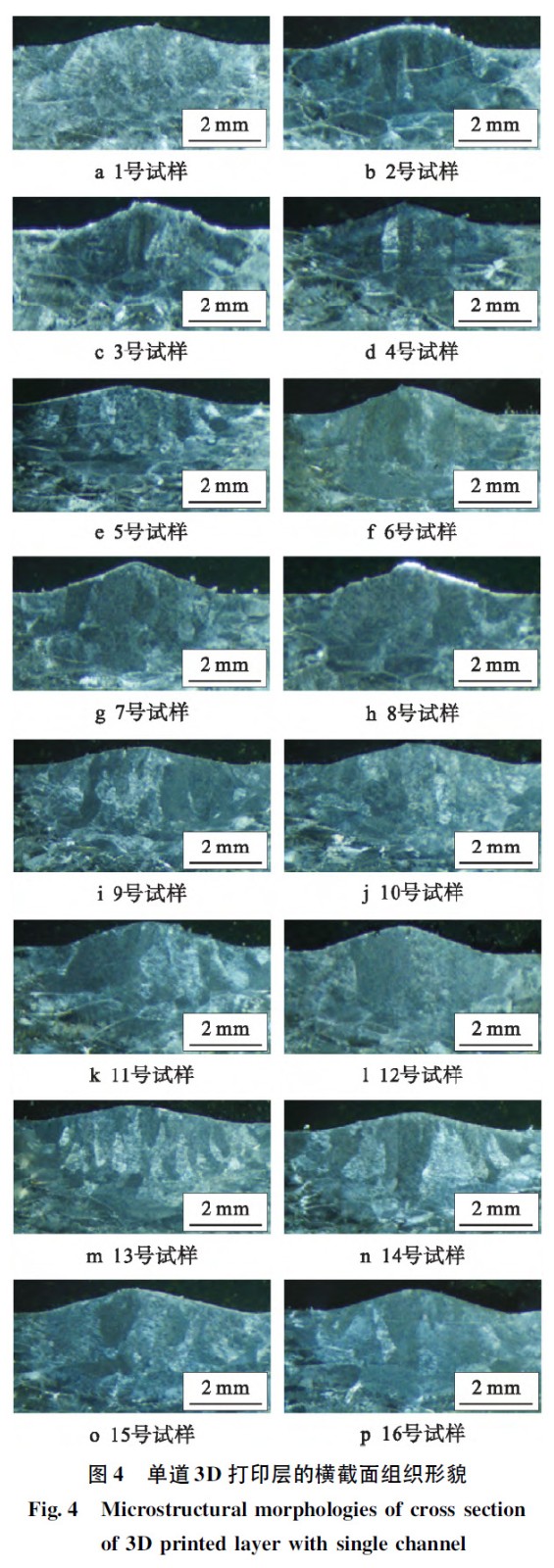

单道3D打印试验数据统计结果如表2 所示。 由表2 中的熔合比数据指标可以清楚地看到,3、6 和7号试样的熔合比相对较小,分别为0.74、0.75 和0.76。 单道3D打印层的外观形貌如图3所示。 由图3可知,3号试样表面具有大量粘粉,其原因主要是由激光功率不足引起的。 6和7号试样外观形貌良好。 与3号试样相比,6和7号试样熔合比仅分别增加了0.01 和0.02。 另外,7号试样的送粉量在三个试样中最大。 综合上述分析可以确定7 号试样数据为最优打印参数。

图4 为单道3D打印层的横截面组织形貌。

由图4 可以测量出熔深和余高,从而计算出熔合比。 熔合比的计算采用熔深/( 熔深+ 余高) 的方法。 熔合比越小,表明基板材料对3D打印层的影响越小,3D打印质量越好。

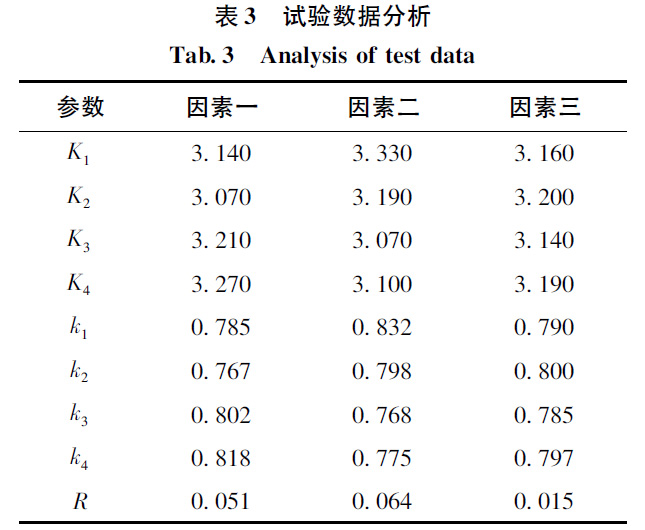

单道3D打印试验数据分析结果如表3 所示。 表3 中Ki为任一列因素水平为i 时所对应的试验结果之和; ki为任一列因素水平为i 时所得试验结果的算数平均值; R 为极差。 由表3 可见,各列数据的极差不同,表明各因素的水平改变对试验结果的影响各不相同。 极差越大,表明该列因素在试验范围内的数值变化会导致试验指标数值产生更大变化,所以极差最大的那一列因素就是对试验结果影响最大的因素,即最主要因素。 由于R2 > R1 > R3,所以各因素从主到次的顺序为: 因素二( 扫描速度) > 因素一( 激光功率) > 因素三( 送 粉量) 。 从极差值大小可以直接看出扫描速度是影响熔合比的最主要因素,其次是激光功率,影响最小的是送粉量。

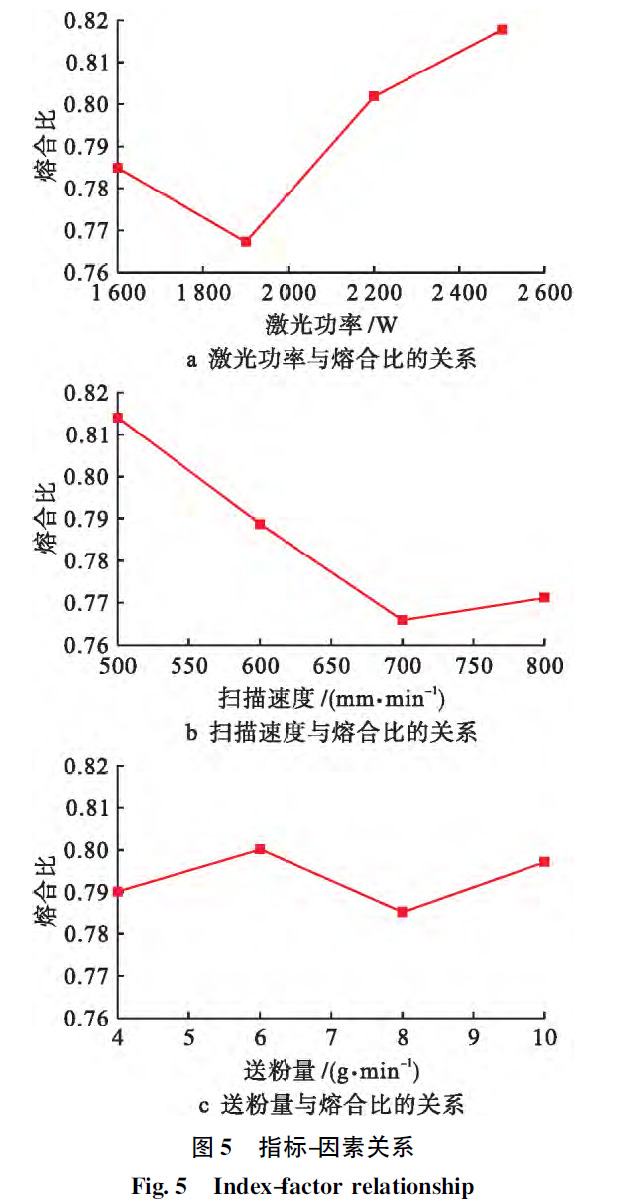

以因素水平为横坐标,熔合比为纵坐标,分析指标-因素之间的关系,结果如图5 所示。 由图5可知,当激光输出功率为1900 W、扫描速度为700mm /min、送粉量为8g/min 时,熔合比均较小。 结合表2 中的实际试样参数可知,7号试样参数为最优工艺参数,即激光输出功率为1900 W、扫描速度为700mm/min、送粉量为10g/min。

2.2 显微组织

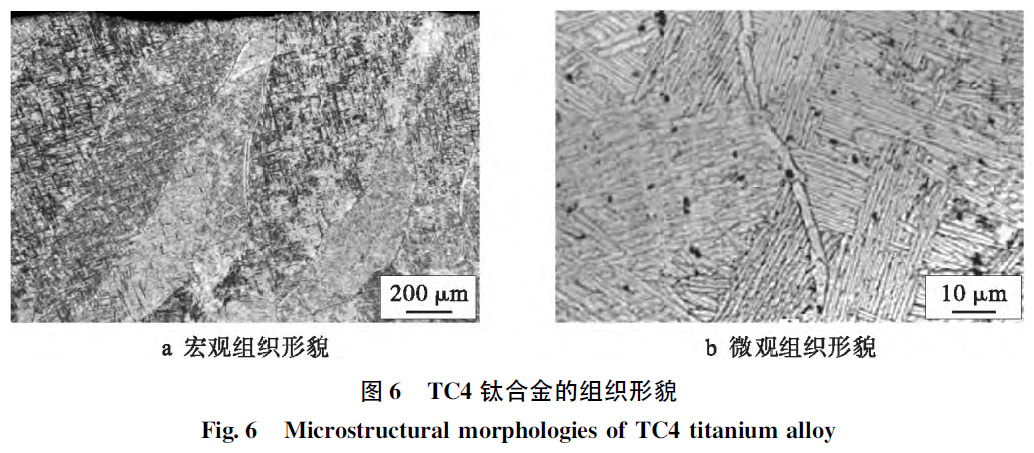

激光3D打印TC4钛合金的显微组织如图6所示。 由图6a可以观察到,高温下粗大β柱状晶基本垂直于3D打印( 熔合线) 方向[7],该柱状晶宽度约为0.5mm。 由图6b可知,柱状晶界先析出相( α相) 呈棒状分布,柱状晶内次析出了大量片层α相、少量片层α魏氏板条相及短棒状α相。

魏氏α板条相具有细长结构特征,长宽比较大且尖端无球化现象。 大量魏氏α板条相主要沿着晶界向晶内生长,形成具有集束状的形貌特征[8 - 9]。另外,在柱状晶内存在少量短小棒状α相,其形成原因是在激光3D打印过程中,由于先析出及次析出α相在晶界和晶内形核并长大,因α相生长方向不同,不同方向的α相接触后停止生长,从而抑制了部分α相的生长,因而形成了少量短棒状α相。 柱状晶组织影响钛合金的拉伸性能,在柱状晶生长方向钛合金的拉伸塑性高于垂直晶粒生长方向的情况。

2.3 室温拉伸性能

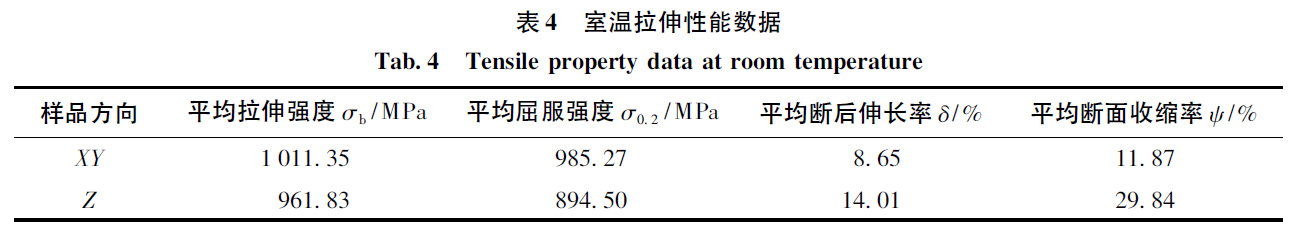

在激光输出功率为1900 W、扫描速度为700mm /min 及送粉量为10g/min 的最佳工艺参数条件下,激光3D打印制造TC4钛合金试样的室温拉伸性能如表4 所示。 由表4 可知,钛合金Z 向的拉伸塑性优于XY 向; 但其Z 向的屈服强度和抗拉强度都低于XY 向。 激光3D打印制造TC4钛合金的强度指标均满足TC4 锻件国家标准( GB /T 25137-2010) 的相关要求( σ0.2= 828MPa,σb = 895MPa) ,且其Z向塑性指标优于TC4锻件国家标准( δ = 10%、ψ = 25%) ,而其XY 向塑性指标低于TC4 锻件国家标准。

激光3D打印制造TC4钛合金Z 向塑性较好的原因与晶粒的生长方向和组织形态有关[10 - 11],该方向下晶粒的生长方向基本垂直于3D打印方向,钛合金的组织形态为柱状晶组织,晶粒与晶粒之间的晶界与拉伸方向平行,位错运动阻力较小。 XY 向下钛合金的拉伸方向与晶界垂直,位错运动困难,因而其塑性降低,强度较高。

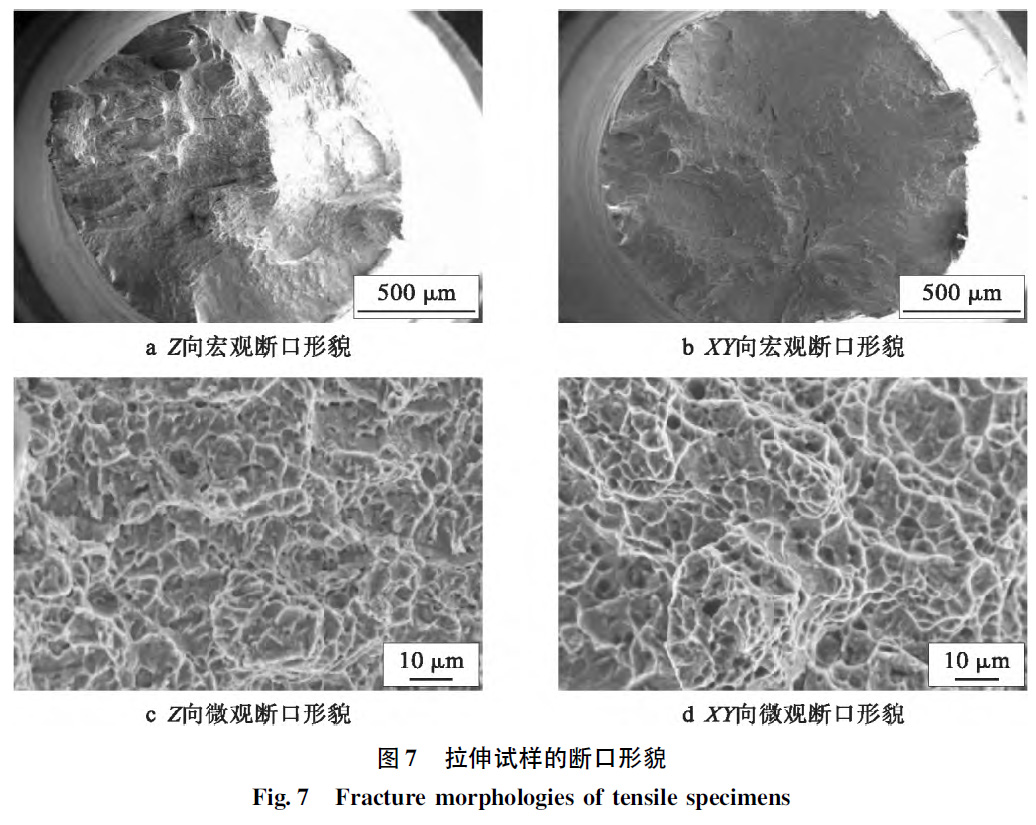

2.4 室温拉伸断口分析

3D打印层Z 向和XY 向的拉伸试样断口形貌如图7 所示。 由图7 可见,钛合金两个方向上的断口均布满韧窝,呈现典型的塑性断口形貌。

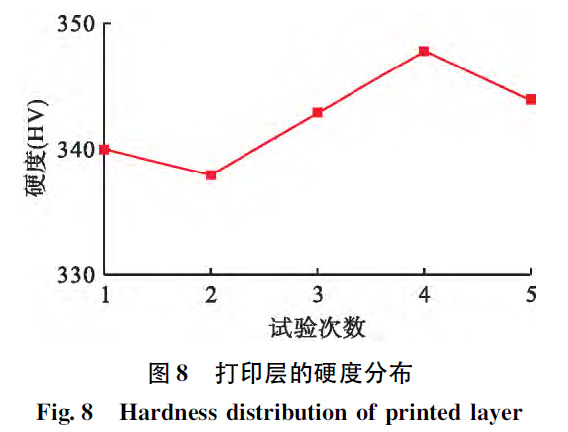

2.5 显微硬度

TC4钛合金3D打印层的硬度分布如图8 所示。 由图8 可以计算得到钛合金打印层的平均硬度约为342.6 HV。

3、 结论

通过以上分析可以得到如下结论:

1) 激光3D打印制造TC4钛合金的优化工艺参数为: 激光功率1 900 W、扫描速度700 mm /min、送粉量10g/min。

2) 在优化工艺参数条件下,钛合金焊态下的显微组织由粗大柱状晶组成,柱状晶界由先析出棒状α相组成,晶内组织由次析出的大量片层α相、少量片层α魏氏相及短棒状α相组成。

3) 激光3D打印制造TC4钛合金Z 向拉伸试件的性能指标超越了国家锻造标准; XY 向强度指标超越国家锻造标准要求,而塑性指标低于国家锻造标准要求; Z 和XY 向拉伸试样断口形貌均布满韧窝且均属于塑性断裂。

参考文献( References) :

[1] 刘琦,梁晓康,陈济轮,等. 增材制造技术在国外航天领域的研究应用现状[J]. 导弹与航天运载技术,2016( 6) : 103 - 106.

( LIU Qi,LIANG Xiao-kang,CHEN Ji-lun,et al.Researchand application status of material enhancement manufacturing technology in the field of aerospace abroad [J]. Missile and Space Delivery Technology,2016( 6) : 103 - 106. )

[2] 黄卫东。 材料3D打印技术的研究进展[J]。 新型工业化, 2016,6( 3) : 53 - 70.

( HUANG Wei-dong.Development of 3D printing technology for materials [J]. New Industrialization,2016,6( 3) : 53 - 70。 )

[3] 文艺,姜涛,邬冠华,等. 3D打印两相钛合金组织性能研究现状[J]. 失效分析与预防,2016,11 ( 1) :42 - 46.

( WEN Yi, JIANG Tao,WU Guan-hua, et al.Research status of microstructure and properties of 3D printed two-phase titanium alloy [J]. Failure Analysis and Prevention, 2016, 11( 1) : 42 - 46. )

[4] Rasheedat M,Esther T. Scanning speed influence on the microstructure and micro hardness properties of titanium alloy produced by laser metal deposition process[J].Materials Today: Proceedings,2017,4( 4) : 5206 - 5214.

[5] 刘小欣,程序,王华明,等.不同工艺条件对激光熔化多道沉积DD5 单晶高温合金杂质的影响[J]. 中国激光, 2017, 44( 6) : 1 - 7.

( LIU Xiao-xin,CHENG Xu,WANG Hua-ming, et al。Effect of different processing conditions on impurity of DD5 single crystal superalloy deposited by laser melting [J]。 Chinese Laser, 2017, 44( 6) : 1 - 7。 )

[6] 张天刚,孙荣禄. 激光功率对钛合金表面Ni 基复合涂层的影响[J]. 金属热处理, 2016, 41( 3) : 57 - 60.

( ZHANG Tian-gang,SUN Rong-lu.Effect of laserpower on Ni-based composite coating on titanium alloy [J]. Metal Heat Treatment,2016,41 ( 3) : 57 - 60.)

[7] 陈静,张霜银,薛蕾,等. 激光快速成形Ti-6Al-4V 合金力学性能[J].稀有金属材料与工程,2007,36( 3) : 475 - 479.

( CHEN Jing,ZHANG Shuang-yin,XUE Lei,et al.Mechanical properties of laser rapid prototyping Ti-6Al-4V alloy [J]. Rare Metal Materials and Engineering, 2007, 36( 3) : 475 - 479。 )

[8] 杨光,宋海浩,钦兰云,等.钛合金激光沉积热行为及组织演变[J].稀有金属材料与工程,2016,45( 10) : 2598 - 2604.

( YANG Guang,SONG Hai-hao,QIN Lan-yun, et al. Thermal behavior and microstructure evolution of laserdeposition of titanium alloy [J].Rare Metal Materials and Engineering, 2016, 45( 10) : 2598 - 2604. )

[9] Liu Q,Wang Y D,Zheng H, et al。 Microstructure and mechanical properties of LMD-SLM hybrid formingTi6Al4V alloy [J]。 Materials Science & Engineering A,2016, 660( 13) : 24 - 33。

[10]Ren H S,Tian X J,Liu D, et al。 Mirostructural evolution and mechanical properties of laser melting deposited Ti-6. 5Al-3。 5Mo-1. 5Zr-0。 3Si titanium alloy [J].Transactions of Nonferrous Metals Society of China,2015, 25( 6) : 1856 - 1864.

[11]Zhao Z,Chen J,Tan H, et al.Microstructure and mechanical properties of laser repaired TC4 titanium alloy [J].Rare Metal Materials and Engineering,2017, 46( 7) : 1792 - 1797.

无相关信息

shuoxintainie.com

烁鑫钛镍手机网