前言

镍具有较高的强度、良好的延展性、导磁性、机械加工性能以及特殊的电、磁和热膨胀性能,同时具有优异的耐蚀性,在大气、中性、碱性和微酸性溶液及有机介质中耐蚀性较好,因此被广泛应用于石油化工、海洋、航空航天以及核电站等领域[1,2]。实际生产过程中纯镍焊接构件不可避免接触腐蚀介质,焊接热循环是一个快速加热、冷却的过程,导致焊缝区域成分与组织不均匀,焊缝成为焊接接头的薄弱区域,其耐蚀性直接决定纯镍焊接构件在腐蚀介质中的使用寿命。目前耐蚀性的研究主要集中在镍基合金,对纯镍及焊缝的耐蚀性研究相对较少。本研究通过室温浸泡腐蚀及电化学腐蚀试验手段研究了纯镍母材及焊缝在不同浓度的H2SO4、NaOH及FeCl3等腐蚀介质中的耐蚀性,以为提高纯镍焊缝的耐蚀性及促进实际生产应用提供参考。

1、试验

1.1试验材料

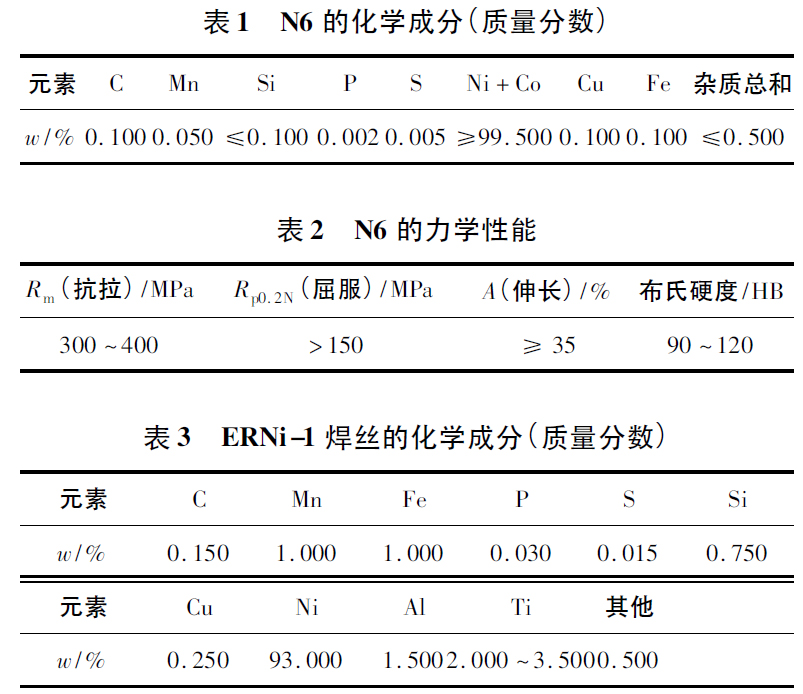

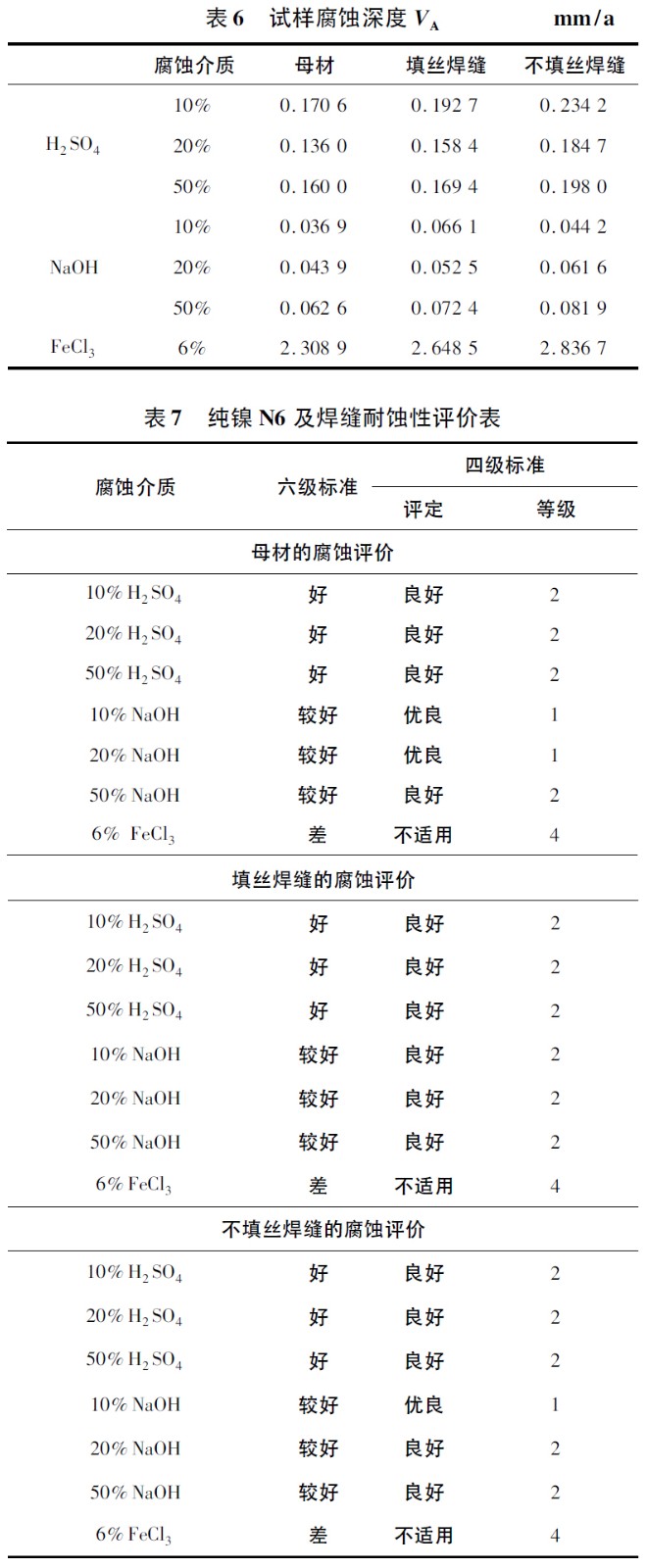

试验材料采用6.0mm厚纯镍N6板材、经过等离子弧焊接(即不填丝焊接)以及等离子弧焊丝焊焊接(即填丝焊接)的纯镍N6板材。纯镍N6化学成分、力学性能见表1、表2,焊接填充材料选用1.0mm的ERNi-1焊丝,化学成分见表3。

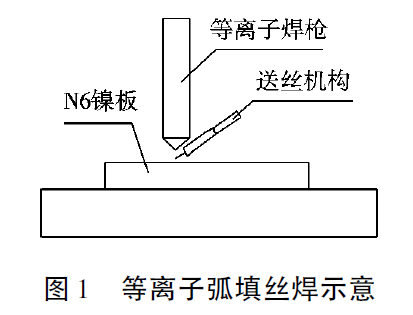

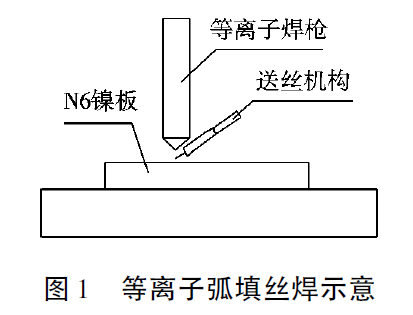

将6mm厚纯镍N6试板切割成200mm×100mm的待焊试板,使用砂纸打磨试板待焊区附近50mm范围区域去除表面氧化膜,再用丙酮清洗去除油污,保证表面清洁无污染。焊接接头采用对接接头形式,采用“I”形坡口,中心预留1mm间隙,这样设计坡口即保证了可焊透6mm厚纯镍N6试板,而且一定程度增加了ERNi-1焊丝在焊缝中的熔化量。采用等离子弧焊最优工艺参数对纯镍N6待焊试板进行焊接试验;同时在焊接设备上加装一套自动送丝设备,以等离子弧焊工艺为基础对6mm厚纯镍N6待焊试板的等离子弧填丝焊工艺进行研究,试验过程采用前置送丝方式,送丝夹角65°,见图1。观察焊接效果可以看出,纯镍不填丝焊缝成形差,存在咬边、气孔、凹陷等缺陷;填丝焊焊缝成形美观,焊缝表面连续、平整、鱼鳞状波纹均匀,未出现咬边、气孔、凹陷等缺陷。

同时力学性能测试也表明了填丝焊焊缝力学性能优于不填丝焊缝。

1.2试验方法

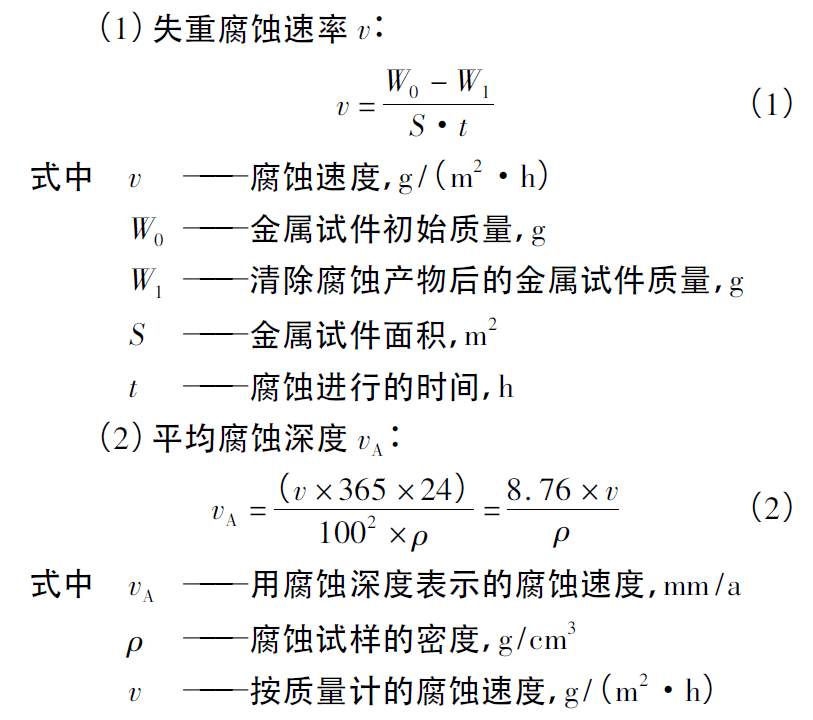

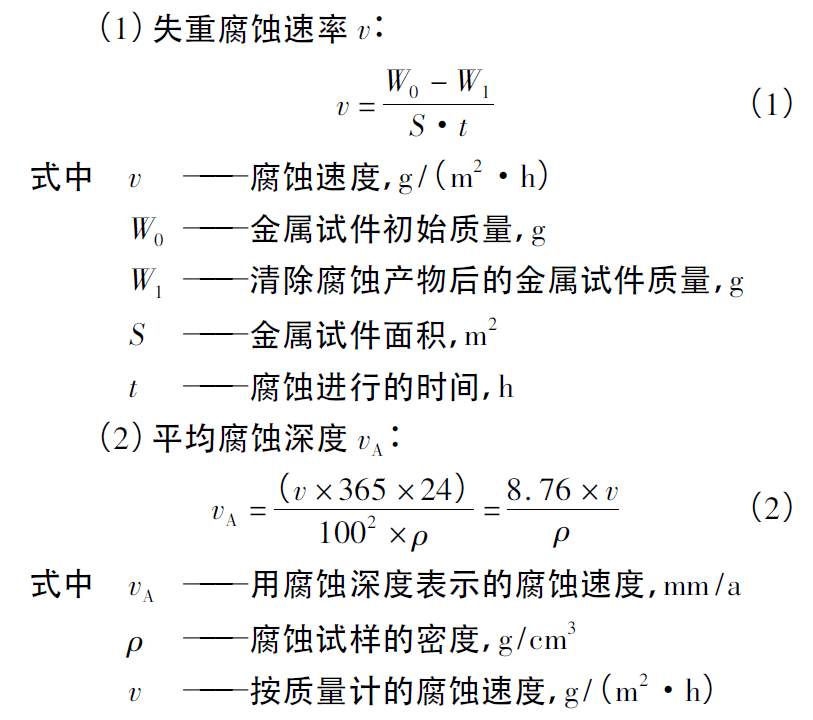

参照GB10124-1988[3]对纯镍N6及焊接接头进行浸泡腐蚀试验,评价耐蚀性优劣。将试样切割成为10mm×10mm×6mm的立方体,经800,1500号砂纸打磨并抛光,然后用无水乙醇清洗、烘干、称重,将处理好的试样在室温(25℃)放入不同腐蚀介质(10%,20%,50%H2SO4;10%,20%,50%NaOH;6%FeCl3)中进行静态腐蚀失重试验。试样称重后穿上塑料线并浸入腐蚀液,试样平行挂在腐蚀液内,腐蚀试样之间不能彼此互相接触,也不能与容器接触,浸入深度为试样上端距液面应大于2cm,经72h浸泡腐蚀,用蒸馏水清洗试样,再用KQ-100VDE超声波清洗仪清洗试样,使用电吹风冷风吹干并称重,并通过式(1)、式(2)求得试样在不同腐蚀介质中的腐蚀速率及腐蚀深度[4,5]。

电化学腐蚀试验中试样的工作面积为10mm×10mm。用超声波清洗仪清洗切割好的试样,然后用无水乙醇清洗去除试样表面油污等。用铜导线连接在腐蚀试样上,采用义齿基托树脂将备好的试样镶嵌在塑料管中,使得连接腐蚀试样的铜导线一端暴露在塑料管外面,试样工作面暴露在塑料管另一端,待义齿基托树脂凝固后,将工作面以200,800,1200,2000号砂纸打磨后进行抛光至表面无明显划痕,先用蒸馏水冲洗再经无水乙醇清洗,电吹风吹干后进行测试。测试采用CHI660D型电化学工作站进行,电位范围-1.0~2.0V,扫描速率0.01V/s,温度室温(25℃)。采用三电极体系,铂电极为辅助电极,甘汞电极为参比电极,纯镍试样作为研究电极。

2、结果与讨论

2.1浸泡腐蚀试验

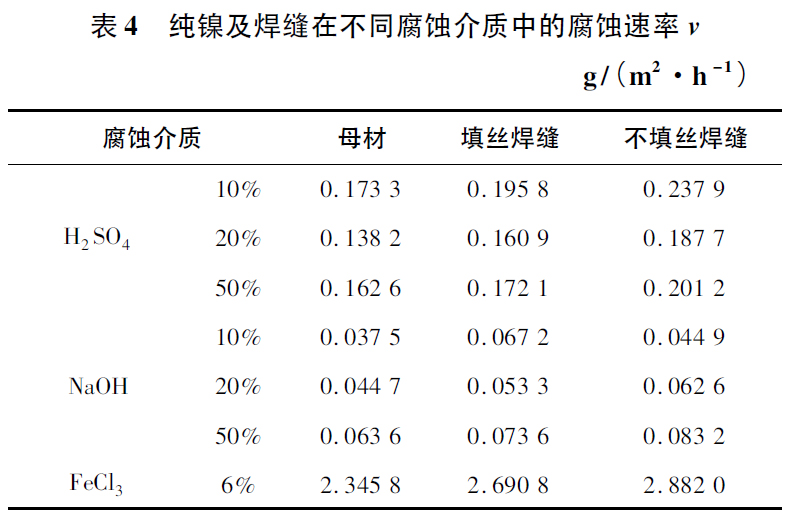

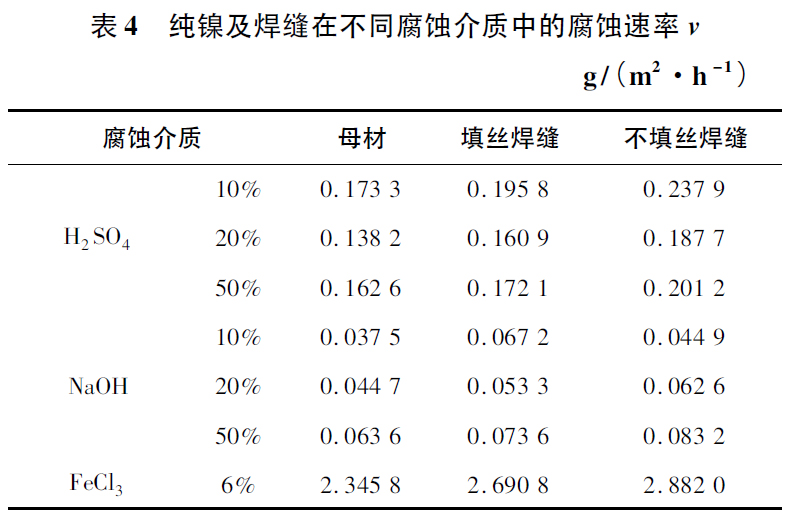

通过常温(25℃)下纯镍及焊缝在不同质量分数的H2SO4、NaOH以及6%FeCl3溶液中浸泡腐蚀试验获得其平均腐蚀速率v见表4,以此分析纯镍及焊缝的耐蚀性。

纯镍及焊缝在不同质量分数H2SO4溶液中的腐蚀速率变化基本一致,腐蚀速率由高到低排序为:v(不填丝焊缝)>v(填丝焊缝)>v(母材)。从试验数据中看出,不填丝焊缝耐蚀性最差,母材耐蚀性优于填丝焊缝的;纯镍母材、填丝焊缝及不填丝焊缝在不同质量分数NaOH溶液及6%FeCl3溶液中的腐蚀速率变化趋势也与H2SO4溶液中的一致,腐蚀速率由高到低排序为:v(不填丝焊缝)>v(填丝焊缝)>v(母材),耐蚀性优劣排序:母材、填丝焊缝、不填丝焊缝,这与其材料内部组织有很大关系。数据还显示:纯镍及焊缝在FeCl3溶液中腐蚀速率明显要高于在H2SO4、NaOH溶液中的。

2.2电化学腐蚀试验

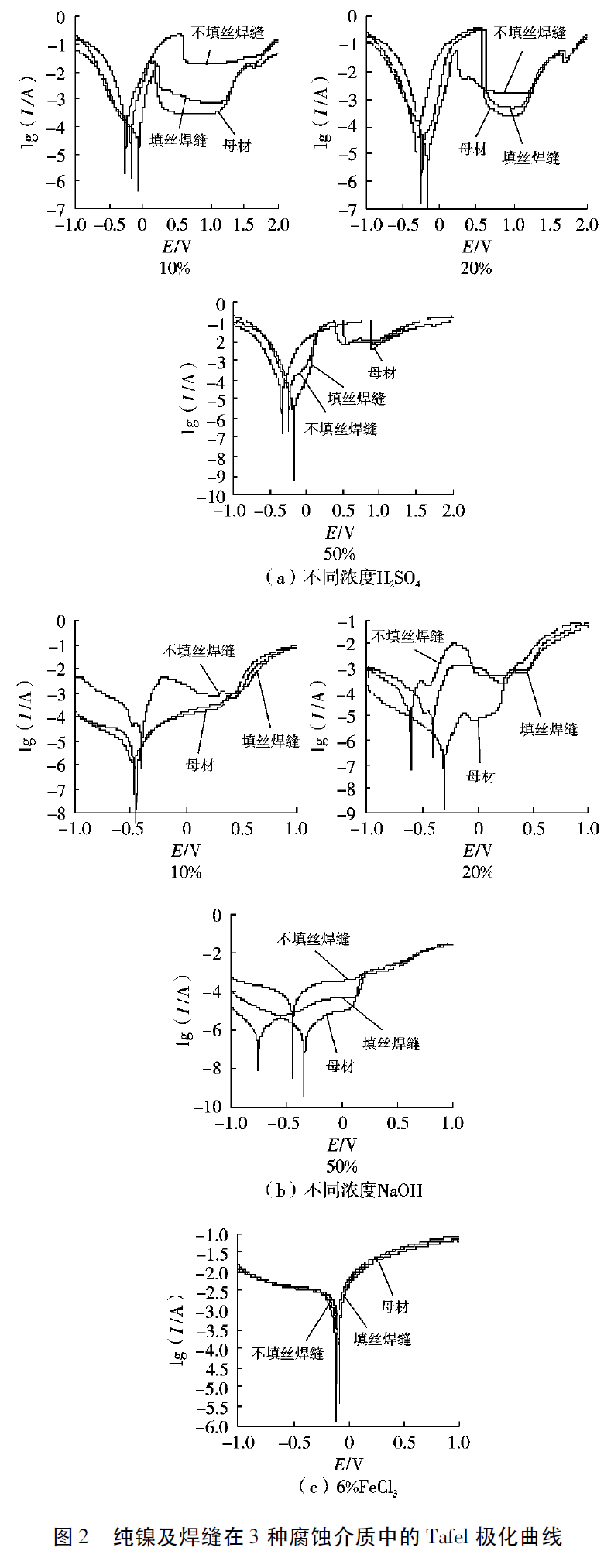

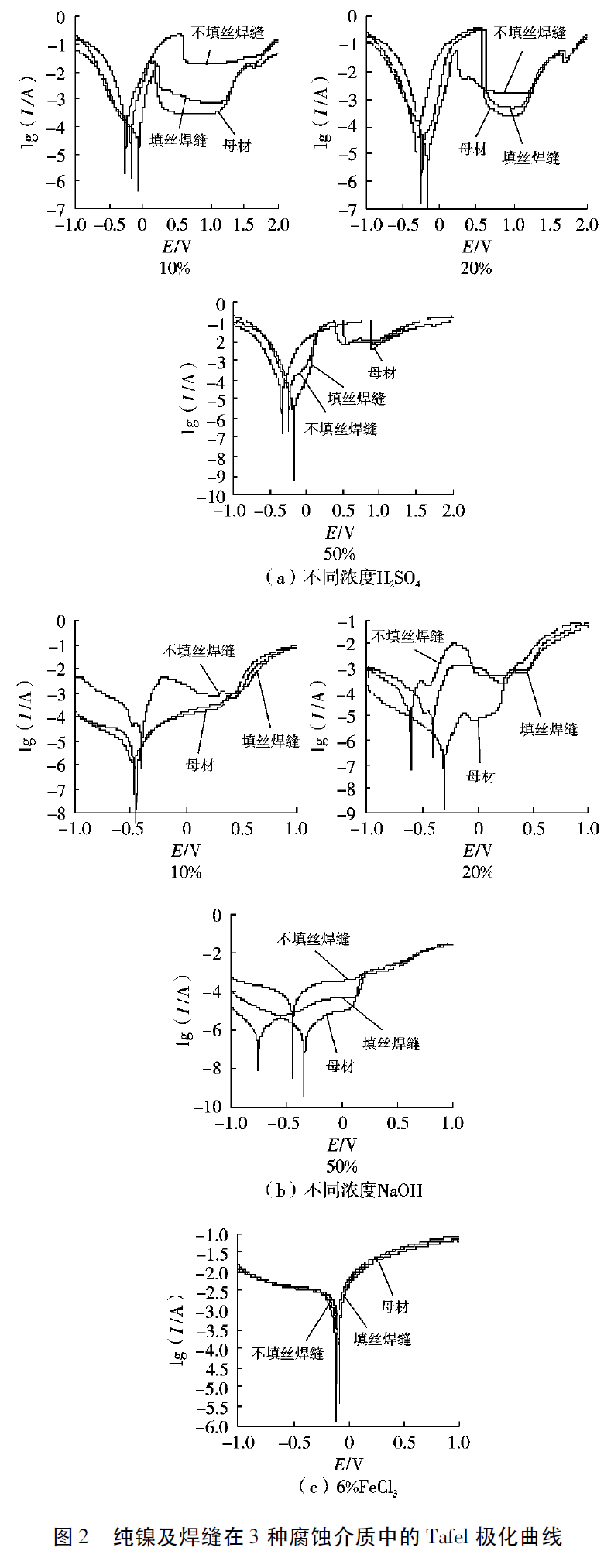

纯镍及焊缝在不同质量分数H2SO4、NaOH及6%FeCl3溶液中的Tafel极化曲线见图2。

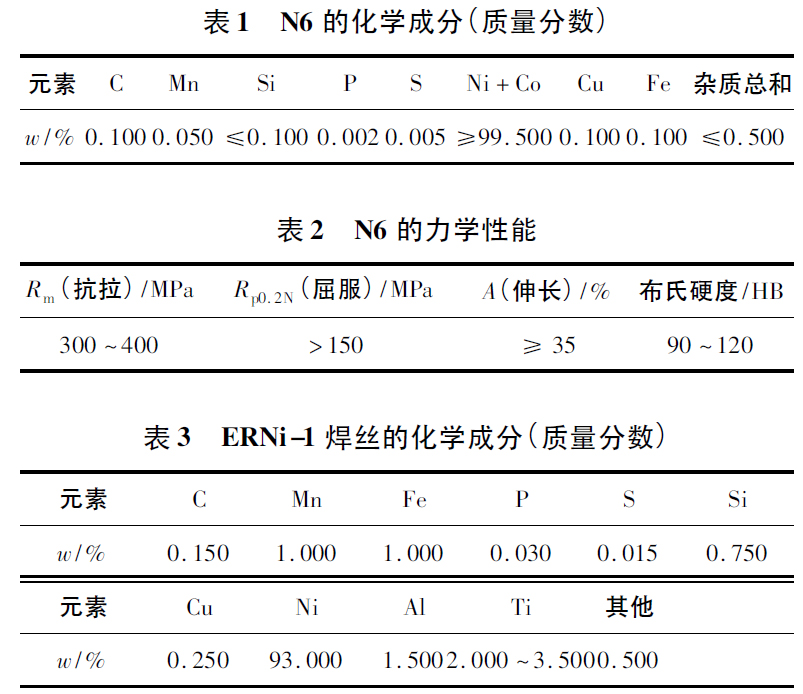

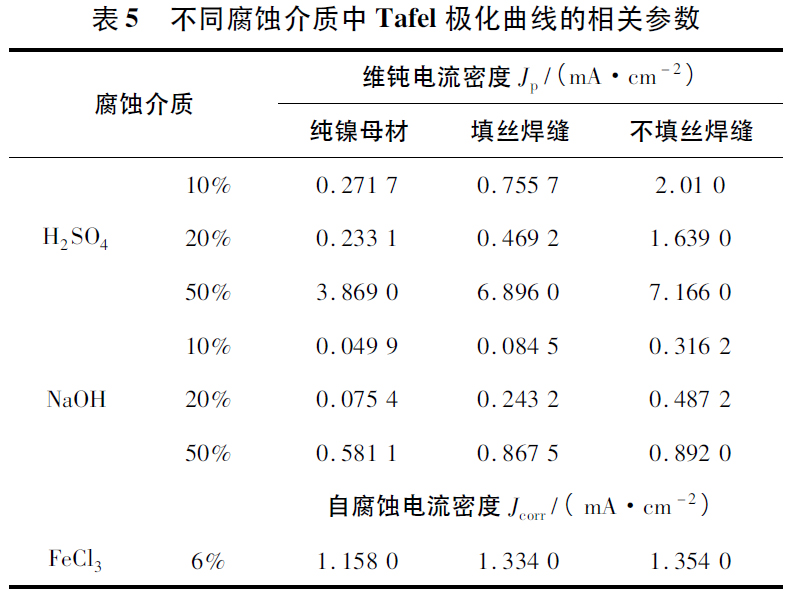

由Tafel极化曲线可以测得自腐蚀电位Ecorr、自腐蚀电流Jcorr、致钝电流IcR、维钝电流Ip等参数,通过这些参数评价试样在不同腐蚀介质中耐蚀能力。当极化曲线上存在钝化平台,试样耐蚀性以维钝电流密度Jp评价,Jp是在形成钝化膜后的腐蚀电流密度,表示试样较长期的抗腐蚀能力,维钝电流密度越小,抗腐蚀能力越强,越容易使自身达到稳定钝化状态;当无钝化平台时,以自腐蚀电流密度评价试样耐蚀性。纯镍及焊缝在3种腐蚀介质中的相关数据见表5。

由表5可知:试样在不同质量分数H2SO4溶液中的极化曲线均存在钝化平台,说明纯镍及焊缝在H2SO4溶液中发生钝化,应采用维钝电流密度来评价耐蚀性。

维钝电流密度大小为:不填丝焊缝>填丝焊缝>母材,耐蚀性优劣排序为:母材、填丝焊缝、不填丝焊缝;试样在不同质量分数NaOH的极化曲线上存在钝化平台,说明纯镍及焊缝发生钝化,其维钝电流密度及耐蚀性优劣排序与H3SO4介质中完全相同;6%FeCl3溶液中极化曲线不出现钝化平台,采用自腐蚀电流密度评价耐蚀性,自腐蚀电流密度越小,试样耐蚀性越好,腐蚀速率越低。从表4看出,不填丝焊缝的自腐蚀电流密度明显高于填丝焊缝的,说明填丝焊缝的耐蚀性优于不填丝焊缝。自腐蚀电流密度由大到小排序不填丝焊缝>填丝焊缝>母材,耐蚀性优劣排序:母材、填丝焊缝、不填丝焊缝。电化学腐蚀结果表明,试样耐蚀性优劣排序为:母材、填丝焊缝、不填丝焊缝;电化学腐蚀结果与浸泡腐蚀试验结果一致。

2.3纯镍及焊缝耐蚀性评级

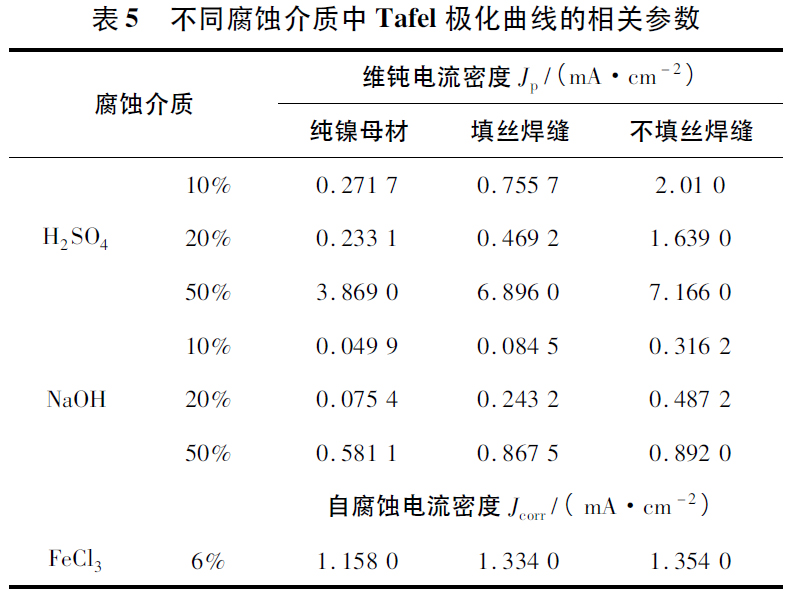

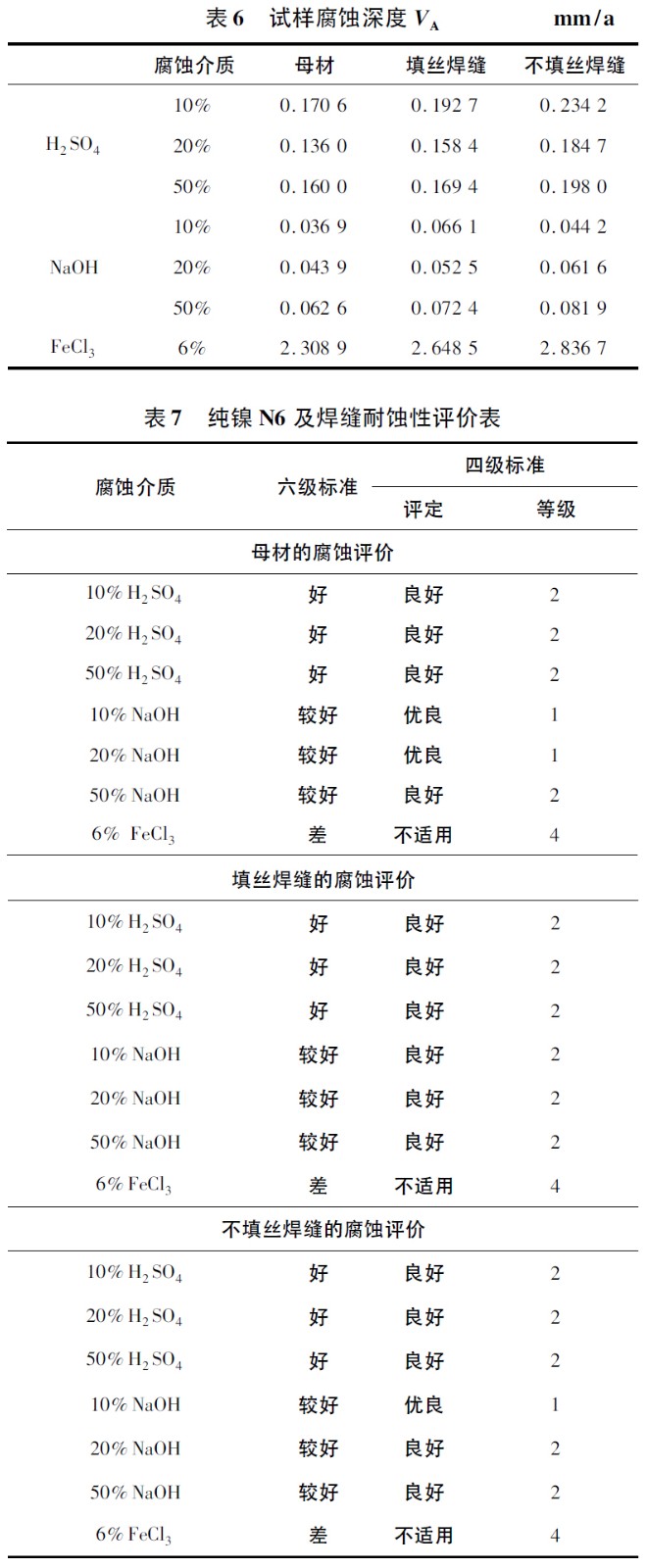

通过浸泡腐蚀试验根据式(2)计算纯镍及焊缝的腐蚀深度见表6,表7为依据美国金属耐蚀性6级评价[6]和中国金属耐蚀性4级标准[6]所得出的纯镍及焊缝的耐蚀性评价表。

浸泡腐蚀试验结果表明:N6母材与填丝焊缝在不同浓度的H2SO4、NaOH溶液中的腐蚀深度均小于在FeCl3溶液中的。对不同试样在不同腐蚀介质中的耐蚀性进行科学系统评价的结果如下:N6母材、填丝焊缝、不填丝焊缝在不同浓度H2SO4、NaOH溶液中的耐蚀性评价为较好或良好(耐蚀或尚耐蚀),试样在FeCl3溶液中的耐蚀性评价为差,说明在实际工业生产中,N6母材、填丝焊缝、不填丝焊缝可以在H2SO4、NaOH溶液环境中进行正常使用,但不适用于FeCl3溶液环境中。

3、结论

(1)常温下,浸泡腐蚀结果表明,纯镍及焊缝在不同浓度H2SO4、NaOH、FeCl3中耐蚀性优劣排序为:母材、填丝焊缝、不填丝焊缝;电化学腐蚀结果表明,耐蚀性优劣排序为:母材、填丝焊缝、不填丝焊缝;浸泡腐蚀与电化学腐蚀结果完全一致。

(2)纯镍及焊缝在不同浓度H2SO4、NaOH溶液中的耐蚀性评价为好或良好(耐蚀或尚耐蚀);在6%FeCl3溶液中的耐蚀性评价为差或不适用(欠耐蚀),综合评价纯镍及焊缝不建议应用于存在FeCl3溶液的环境中。

[参考文献]

[1]葛锋,王春光,张玉碧,等.Inconel718合金耐腐蚀性能研究及基于电化学方法的腐蚀评价综述[J].材料导报,2013,27(6):102~106.

[2]王宝顺,罗坤杰,张麦仓,等.油井管用镍基耐蚀合金的研究与发展[J].世界钢铁,2009(5):42.

[3]GB10124-1988,金属材料实验室均匀腐蚀全浸试验方法[S].

[4]杨闯,刘静,马亚芹,等.TC4钛合金真空渗氮层的耐腐蚀性能[J].材料保护,2015,48(7):60~62.

[5]刘锋,辜家莉.金属表面腐蚀的可靠性评价方法研究[J].质量与可靠性,2004(4):22~25.

[6]魏宝明.金属腐蚀理论及应用[M].北京:化学工业出版社,1996:5~8.

相关链接